Die Steigerung der Wettbewerbsfähigkeit steht im Mittelpunkt moderner Unternehmen. Um einen wirklichen Mehrwert für den Kunden und Vorteile gegenüber den Wettbewerbern erzielen zu können, ist ein genaues Verständnis der Kunden- und Marktanforderungen erforderlich. Aufbauend auf der Kenntnis der Kundenbedürfnisse, des Marktverhaltens und der Konkurrenzsituation die Verbesserungsaktivitäten anhand klarer Ziele ausgerichtet werden. Mit Hilfe der Ziele können alle am Auftragsabwicklungsprozess beteiligten Bereiche miteinander verbunden werden, wie es beispielsweise bei Durchlaufzeit-Zielen der Fall ist. Nur durch klare Ziele und die Notwendigkeit für deren Erreichung kann bei den Mitarbeitern das Verständnis dafür geschaffen werden, dass Veränderungsaktivitäten notwendig sind. Auf dem Weg vom Ist- zum Ziel-Zustand (bzw. Ziel-Wertstrom) sind nun unterschiedlich „große“ Verbesserungsthemen umzusetzen. Man unterscheidet zwischen unterschiedlichen Ebenen der Verbesserung:

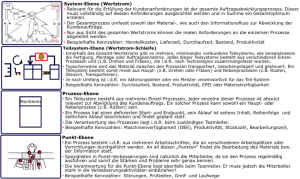

Verbesserung auf System-Ebene (Wertstrom)

Relevant für die Erfüllung der Kundenanforderungen ist der gesamte Auftragsabwicklungsprozess. Der gesamte Auftragsabwicklungsprozess muss vollständig auf diese Anforderungen ausgerichtet werden und in Summe ein Optimum für das gesamte Unternehmen erzielen. Der Wertstrom umfasst sowohl den Material- als auch den Informationsfluss zur Abwicklung der Kundenaufträge. Beim Wertstrom spricht man auch vom Prozess von Rampe bis Rampe (Wareneingang bis Warenausgang). Nur aus Sicht des gesamten Wertstroms können die realen Anforderungen an die einzelnen Prozesse abgeleitet werden. Beispielhafte Kennzahlen: Herstellkosten, Lieferzeit, Durchlaufzeit, Bestand, Produktivität.

Innerhalb des Gesamt-Wertstroms existieren mehrere, miteinander verbundene Bereiche wie beispielsweise Fertigung, Montage oder Auftragsannahme. Jeder dieser Bereiche, oder auch Teilsysteme (wie beispielsweise die Schweiß- und Löttechnik oder die Logistik) besteht aus verschiedenen Einzel-Prozessen (z.B. Drehen und Fräsen), die i.d.R. nach Technologien zusammengefasst wurden. Typischerweise wird das Material zwischen den Prozessen transportiert, zwischengelagert und gesteuert. Ein Teilsystem besteht somit meist aus Haupt- (z.B. Drehen oder Fräsen) und Nebenprozessen (z.B. Rüsten, Steuern, Transportieren). Je nach Umfang ist ein Abteilungsleiter oder ein Meister verantwortlich für das Teil-System. Beispielhafte Kennzahlen: Durchlaufzeit, Bestand, Produktivität, EPEI oder Materialverfügbarkeit. Wenn die Ursache für auftretende Probleme im Zusammenspiel der Schnittstellen eines Wertstroms liegt (sprich bereichsübergreifend), muss das Zusammenspiel der einzelnen Prozesse bzw. die interne Kunden-Lieferanten-Beziehung (z.B. regelmäßig auftretender Materialmangel, hohe Bestände oder enorm hoher Aufwand für Logistik) neu synchronisiert werden.

Verbesserung auf Prozess-Ebene

Innerhalb des Systems existieren verschiedenste Einzelprozesse. Ein Einzelprozess ist beispielsweise die Montage, die Zerspanung oder die Logistik. Verbesserungen eines Einzelprozesses sollten immer im Kontext des Gesamt-Wertstroms durchgeführt werden. Jeder einzelne dieser Prozesse leistet einen mehr oder weniger großen Beitrag zur Abwicklung des Kundenauftrags (Unterscheidung zw. Haupt- oder Nebenprozessen (z.B. Rüsten). Jeder Prozess hat einen definierten Start- und Endpunkt. Sein Ablauf sollte bezüglich Inhalt, Reihenfolge und zeitlichem Ablauf beschrieben sein und zu einem geplanten Zeitpunkt stattfinden. Die Verantwortung für den Prozess liegt in der Regel beim zuständigen Teamleiter. Sofern die Leistungsfähigkeit des Prozesses also nicht ausreicht oder Probleme auftreten, ist es möglich, dass der Prozess durch die verantwortliche Führungskraft verbessert wird. Beispielhafte Kennzahlen: Maschinenverfügbarkeit (OEE), Produktivität, Stückzahl, Bearbeitungszeit.

Verbesserung auf Punkt-Ebene

Ein Prozess besteht aus mehreren Arbeitsschritten, die an verschiedenen Arbeitsplätzen oder Vorrichtungen durchgeführt werden. An all diesen „Punkten“ findet die Bearbeitung des Materials bzw. der Information statt. Spezialisten in Punkt-Verbesserungen sind die Mitarbeiter, da sie den Prozess regelmäßig ausführen und somit die Stärken und Probleme sehr genau kennen. Die Verantwortung für die Punkt-Ebene liegt ebenfalls beim Teamleiter. Er muss jedoch die Mitarbeiter stark in die Verbesserungsaktivitäten einbeziehen. Beispielhafte Kennzahlen: Störungen, Prüfzeiten, Greif- und Laufwege. Probleme, die beim Einlegen eines Bauteils in die Vorrichtung auftreten oder Wartezeit des Monteurs auf einen Kollegen sind Beispiele für die Punkt-Ebene. Da diese Probleme bzw. Verbesserungen einzelne Bestandteile eines Prozesses (z.B. einen Arbeitsplatz) betreffen, ist der damit verbundene Aufwand „überschaubar“.

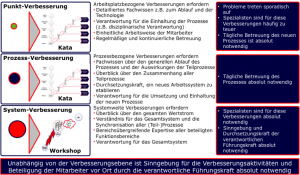

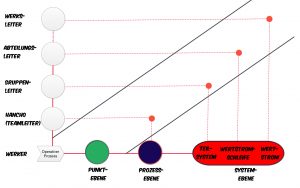

Um ein Gesamtsystem zu implementieren, das in der Lage ist den Kunden zufriedenzustellen, ist es wichtig, dass die Verbesserungsaktivitäten aus ganzheitlicher Sicht erfolgen. Hierzu dient als Ausrichtung der Ziel-Wertstrom, anhand dessen die einzelnen Verbesserungsthemen abgeleitet werden. Die „Verbesserungsebene“ (Punkt, Fluss oder System) hat wesentlichen Einfluss auf den Inhalt, den Umfang der Verbesserungsaktivitäten und die beteiligten Schnittstellen. Deshalb stellt sich hier die Frage, welche Führungskraft für die Verbesserung verantwortlich ist und auf welcher Hierarchieebene (von unten betrachtet) die Verantwortlichkeit zuerst zusammenläuft. Ordnet man die Verantwortlichkeit für die jeweilige Verbesserungsebene den einzelnen Hierarchieebenen (z.B. Team-, Gruppen und Abteilungsleiter) zu, bildet sich eine Art Verantwortungskorridor für die Verbesserungsaktivitäten.

Je höher die Systemebene, desto mehr Schnittstellen sind in die Verbesserung involviert. Je mehr Schnittstellen involviert sind, desto komplexer ist die Verbesserung. Um diese Schnittstellen einheitlich auszurichten, muss die verantwortliche und treibende Führungskraft „höher“ in der Hierarchieebene sein. Systemseitige Verbesserungen sind häufig am besten im Rahmen von Projekten oder Workshops umsetzbar. Diese werden in der Regel durch Spezialisten, wie beispielsweise Mitglieder des Kaizen-Teams, durchgeführt. Prozess- und punktuelle Verbesserungen hingegen sollten aufgrund der benötigten Prozesskenntnisse und der sporadisch auftretenden (meist kleinen) Probleme durch die Führungskräfte eigenständig verbessert werden. Für Verbesserungen des Gesamtsystems ist es absolut notwendig, dass eine gemeinsame Ausrichtung der Prozesse – z.B. mithilfe eines Ziel-Wertstroms – stattfindet. Nur so können alle beteiligten Funktionsbereiche (z.B. Montage, Logistik, Einkauf und Disposition) in eine gemeinsame Richtung agieren.