Das Führungsverhalten ist eine bislang unterschätzte Komponente des Lean-Managements. Viele Unternehmen fokussieren bei ihren Lean-Aktivitäten auf das Erzielen „guter“ Ergebnisse, die durch verbesserte Prozesse (z.B. Montagelinien im Ein-Stück-Fluss, Milk-Runs, Kanban-Kreisläufe oder SMED-Workshops zur Reduzierung Rüstzeit) erzielt werden. Doch was passiert nach dem Projekt bzw. den Workshops? Laut Studien schaffen es nur ca. 20% aller Unternehmen, die gesteigerte Leistungsfähigkeit aufrecht zu halten. Ein wesentlicher Grund dafür ist, dass die Workshops temporäre Verbesserungsaktivitäten waren, die verbesserten Prozesse jedoch gerade im Arbeitsalltag eine erhöhte Aufmerksamkeit und Unterstützung benötigen um die Leistung aufrecht zu halten bzw. zu erzielen. Die Umsetzung der im Maßnahmenplan hinterlegten offenen Punkte steht schnell aufgrund des gestiegenen Drucks im Arbeitsalltag hinten an. Zudem ist die eigenständige, weitere Verbesserung des Prozesses nur selten die Realität. Aber ist es nicht genau das, was Toyota unter dem Begriff Kaizen, oder kontinuierlicher Verbesserer, versteht?

In diesem Kontext stellt sich auch die Frage, ob die im Rahmen der Projekte durchgeführten Lean- und Shopfloor-Management-Trainings den Führungskräften dabei geholfen haben, ihre Rolle im Arbeitsalltag zu finden. So nehmen die verantwortlichen Mitarbeiter und Führungskräfte an Lean-Basics Trainings teil und erhalten dort umfassende Informationen über die Lean-Prinzipien, Lean-Tools und das Vorgehen der Einführung. Aber benötigen die Führungskräfte dieses Wissen wirklich, um ihren Arbeitsalltag erfolgreich führen zu können? Auch wenn die Inhalte sicherlich interessant sind, ist der Mehrwert dieser Trainings eher begrenzt! Ausgenommen hiervon sind die Inhalte des Shopfloor-Managements, diese haben eine direkte Verbindung mit dem Arbeitsalltag der Mitarbeiter und Führungskräfte. Doch auch wenn das Shopfloor-Management konsequent und durchgängig stattfindet, werden die Wertströme dadurch keineswegs auf die zukünftigen Anforderungen ausgerichtet.

Ich weiß nicht wie es Ihnen geht, aber ich finde das „Retten“ des Tagesgeschäfts und das ständige Firefighting sehr nervig. Ständig Problemen nachzurennen, alle möglichen Hebel in Bewegung zu setzen, um den Kundenauftrag ausliefern oder den Liefertermin halten zu können, gehört jedoch beim Großteil der Führungskräfte zum Alltag. Wenn die Probleme zudem ständig wieder auftreten, ist die ein deutliches Zeichen dafür, dass die Schnittstellen bzw. Wertströme gravierende Probleme aufweisen. Das lösen der Schnittstellenprobleme scheint eine wahrhafte Herkules-Aufgabe zu sein. Kommt die Geschäftsführung zu diesem Zeitpunkt zusätzlich noch mit einem neuen Projekt oder neuen Zielen, nimmt der Druck bei allen Beteiligten noch weiter zu. Schnell entsteht der Eindruck, es gäbe keinen Ausweg mehr. Dies ist der Punkt, an dem die Gespräche über „eine neue Sau, die durchs Dorf getrieben wird“ beginnen, einige Führungskräfte „abtauchen“ und die ersten Mitarbeiter – leider sind es oft die Guten – kündigen. Von Motivation der Mitarbeiter und einem attraktiven Arbeitgeber ganz zu schweigen.

Probleme dieser Art löst man nicht auf der Ebene, auf der sie entstehen. Schauen wir uns drei harte Einflüsse bzw. Ansatzpunkte an, um diese Probleme in den Griff zu bekommen:

- Fokussierung der Prozesse

- Verbindung der Ziele mit den relevanten Kernprozessen/Wertströmen

- Etablierung der Verbesserungs- und Führungskompetenz bei den Führungskräften

Je „besser“ bzw. leistungsfähiger die Prozesse sind, desto größer ist der Anteil an Problemen, die in der Abstimmung der Schnittstellen liegt. Ein Beispiel hierfür ist chronischer Materialabriss in der Endmontage. Dieser wird durch das Anlieferverhalten der Logistik verursacht. Dieses muss sich hinsichtlich der Anliefermenge und des -zeitpunktes am Bedarf der Montage anpassen (Anforderungen, die sich stündlich ändern können). Vielleicht ist die Logistik jedoch nicht in der Lage dazu kundenorientierter anzuliefern, da das Lager oder die Fertigung andere Prioritäten haben. Sie haben ihre Prozesse so optimiert, dass sie „optimal“ für die Abteilung sind. Dies spiegelt sich beispielsweise in den großen Losgrößen wieder. Um die Prozesse bereichsübergreifend zu synchronisieren ist jedoch eine Betrachtung der Wertströme, nicht der einzelnen Prozesse, erforderlich. Dies ist die Möglichkeit einerseits die Schnittstellenprobleme, und andererseits die Unternehmensziele in Einklang zu bringen. Durch diese bereichsübergreifende Betrachtung ergeben sich sowohl an die Schnittstellen, als auch an die Einzelprozesse neue Anforderungen. Auf diese Weise entsteht jedoch eine Vielzahl an Verbesserungsprojekten. Aufgrund der schieren Anzahl an Projekten entsteht jedoch ein Umsetzungs-Engpass. Die Projekte können von den wenigen „Spezialisten“ (z.B. Mitglieder eines Lean-Teams) und den Workshop-Teams kaum bewältigt werden, jedenfalls nicht in absehbarer Zeit. Zu diesem Zeitpunkt entstehen nach besten Wissen „perfektionierte“ Projektpläne, die exakt abgearbeitet werden müssen. Doch in der Praxis zeigt sich, dass Unmengen nicht vorhersehbarer Probleme und Abhängigkeiten auftreten, die vorab nicht erkennbar waren. Auch durch ständiges Anpassen der Projektpläne ist es nicht möglich, den ursprünglichen Plan zu halten. Durch die Bearbeitung der Projekte und die Maßnahmenpläne entsteht in der Praxis schnell eine „Parallelwelt“. Bei den Führungskräften entsteht der Eindruck, Verbesserung liegt ist die Aufgabe von Spezialisten und „ab und zu“ zu verbessern sein OK. Erschwerend kommt hinzu, dass die Verbesserungsprojekte meist nicht mit den Zielen der Mitarbeiter und Führungskräfte verbunden sind. So entsteht ein enormer Mehraufwand für die Beteiligten. Wenn Sie zu hören bekommen, dass „Ich für die Abwicklung des Tagesgeschäftes bezahlt werde, nicht für Verbesserung“, ist dies ein Symptom dafür, dass sich ein „Verwaltungsgeist“ im Unternehmen ausgebreitet hat.

Letzten Endes steht die Steigerung des Mehrwerts für den Kunden im Mittelpunkt unternehmerischen Handelns, und somit auch sämtlicher Führungskräfte. Wenn es also nicht gelingt, Verbesserung im Arbeitsalltag der Führungskräfte zu verankern, darf sich die Geschäftsleitung nicht wundern dass die Herausforderungen des Unternehmens nicht erreicht werden. Wenn die Verantwortung zur Erreichung der Produktivitäts- und Durchlaufzeitziele in der Verantwortung der Führungskräfte liegt, sollte es ein tiefes Interesse jeder Führungskraft und Geschäftsführung sein, die Fähigkeit und Motivation bei den Beteiligten zu verankern, diese Ziele auch erreichen zu können! Dies ist exakt das, was Toyota bereits seit 60 Jahren aktiv mit dem sogenannten Kaizen praktiziert. Kontinuierliche Verbesserung bedeutet, Prozesse täglich zu verbessern, und zwar durch die verantwortlichen Führungskräfte und in ihrem eigenen Verantwortungsbereich und in Richtung der übergeordneten Unternehmensziele.

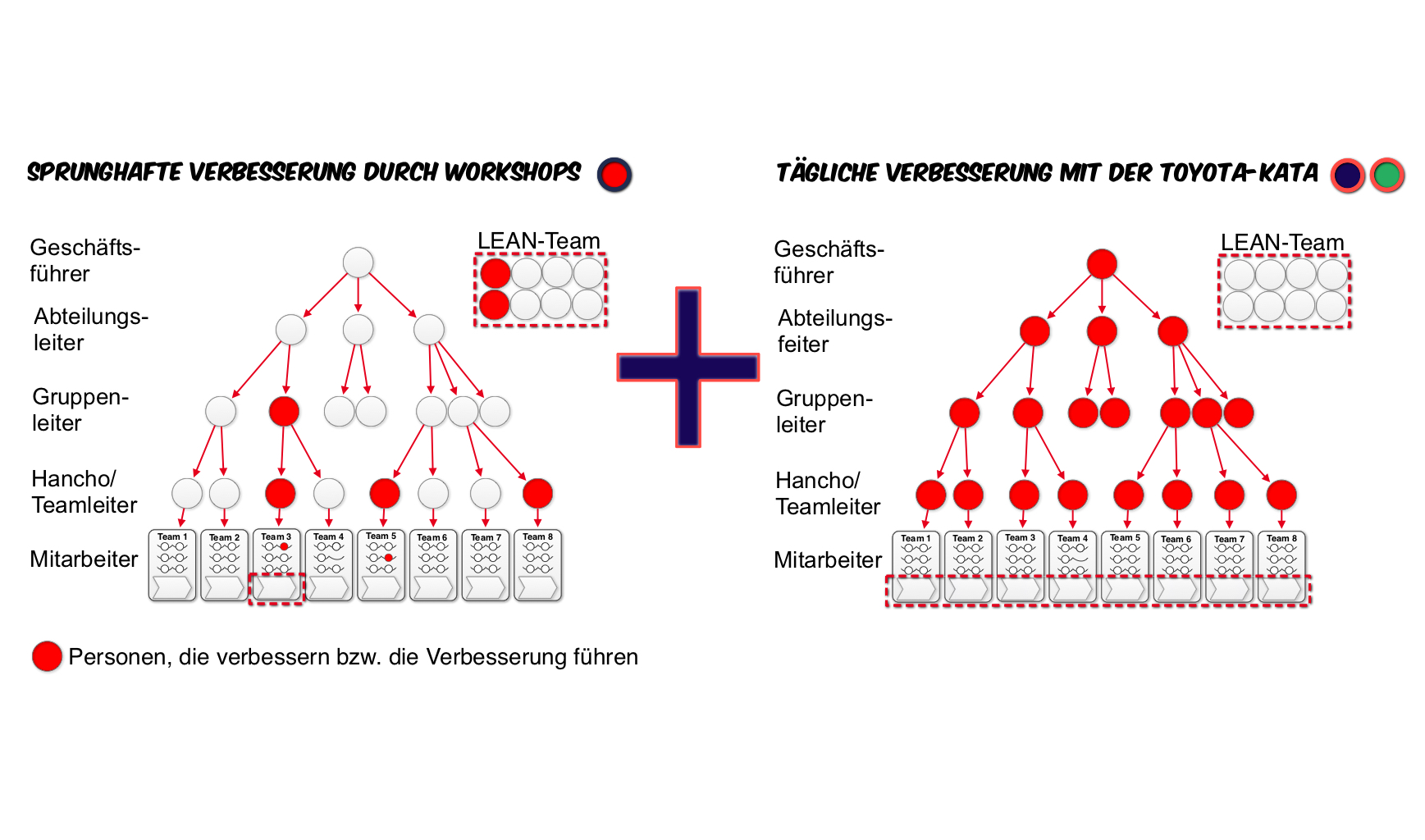

Um Verbesserung und Führung von Verbesserung zur Normalität, also zum gelebten Arbeitsalltag der Führungskräfte, zu machen, müssen sich die Führungskräfte aller Bereiche daran beteiligen. Auf diese Weise entsteht eine ganze „Armee“ von Personen, die aktiv an den übergeordneten Unternehmenszielen arbeiten – und dies Tag für Tag! Hierfür ist jedoch eine einfache, pragmatische und universelle Handlungsweise erforderlich, die in allen Unternehmensbereichen und hierarchieebene übergreifend anwendbar ist. Die Toyota-Kata stellt hier einen gängigen Ansatz aus der Praxis dar (lesen sie HIER mehr über die Toyota-Kata).

Die Veränderung des Führungsverhaltens im Kontext des Lean-Managements bzw. täglicher Verbesserung ist kein einfaches Unterfangen. Wichtig dabei ist, dass die Kata nicht als neue Methode zur Verbesserung gesehen wird, sondern als hierarchieebenen übergreifendes Management-System, bei dem sich alle Führungskräfte aktiv beteiligen. Hat man es jedoch geschafft, die Arbeit mit der Toyota-Kata aus einer ersten Keimzelle auf weitere Unternehmensbereiche auszuweiten, weitet sich Schritt für Schritt eine neue Führungskultur aus. EIne Kultur in deren Mittelpunkt tägliche Verbesserung und die erfolgreiche Arbeit an den Unternehmenszielen steht!

Die Klammer dafür, dass bereichs- und hierarchieebenen übergreifend ein aktiver Beitrag zur Erreichung der Unternehmensziele geleistet wird, ist die Ausrichtung des Unternehmens. Im besten Fall basiert die Ausrichtung auf einer klaren Strategie und konkreten Zielen im 3 bis 5 Jahreshorizont. Dies können beispielsweise die Erschließung neuer Märkte (z.B. Volumenwachstum um 10%), die Schnellere Belieferung der Märkte (z.B. Durchlaufzeit der Kundenaufträge von 10 auf 3 Tage) oder auch die schnellere Entwicklung neuer Produkte (z.B. jedes Jahr ein Neuprodukt) sein. Wichtig hierbei ist, dass sich die Ziele nicht ausschließlich aus Effizienz-Themen (z.B. Reduzierung der Herstellkosten) zusammensetzen, ebenso wichtig sind Wachstums- und Innovationsziele. Je mehr Innovations-Ziele zur Herausforderung des Unternehmens gehören, desto weniger gehören Preiskampf und zunehmende Wettbewerber zu den Rahmenbedingungen des Unternehmens. Diese Ziele gilt es mit den relevanten Wertströmen zu verbinden, entlang der Führungshierarchie logisch bis zur Ebene des Prozesses (z.B. Endmontagelinie Akkuschrauber) abzuleiten. Auf diese Weise entsteht eine Ziel-Kaskade, die mit den Prozessen verbunden ist. So entsteht ein Sinn für Verbesserung und die Notwendigkeit der Führungskräfte übergeordneter Hierarchieebenen die Verbesserungsaktivitäten zu führen.

Natürlich ist die nachhaltige Veränderung des Unternehmens kein einfaches Vorhaben. DOch auch hier gilt: Schritt für Schritt vorzugehen – entsprechend der Kata halt. Trotzdem haben Sie die Möglichkeit schon morgen zu beginnen. Erste „Gehversuche“ mit der Toyota-Kata sind jederzeit möglich. Hierfür bietet sich das sog. Rotationsmodell an (mehr darüber findest Du unter Kata-Praxis). Hilfreiche Tipps und Anleitungen findest Du hier auf unserer Website. Lassen Sie sich aber gesagt sein: Dies ist nur der erste Schritt einer spannenden Reise in unbekanntes Gebiet.

Viel Spaß dabei