Mit Hilfe der Workshops und Lean-Tools wurden sehr gute Ergebnisse erzielt. Die Prozesse wurden mit geballter Kraft verbessert und deren Leistungsfähigkeit dadurch stark gesteigert. Auf diese Weise wird für jeden dieser Prozesse und Bereiche ein neuer Soll-Prozess implementiert und die dazugehörigen Standards erstellt. Die Standards sind die Grundlage dafür, dass die Mitarbeiter wissen, wie sie den Prozess Zyklus für Zyklus ausführen müssen. Nur wenn sich jeder Bereich konsequent an die neuen „Spielregeln“ hält und die einzelnen Bereiche gut miteinander zusammenarbeiten, besteht die Möglichkeit den Kundenwunsch in der gewünschten Durchlaufzeit zu erfüllen.

Die Mitarbeiter werden in den neuen Prozessen eingelernt und arbeiten anschließend in den neuen Prozessen. Schnell treten die ersten Probleme auf, da beispielsweise Umsetzung nicht so funktionieren, wie geplant (bzw. im Workshop simuliert).Zu diesen „Start-Schwierigkeiten“ kommen zusätzliche Probleme des Alltag hinzu, wie folgende beispielhaften Symptome:

- das Material wird zu spät an die Montagelinie geliefert

- die Logistik liefert an den falschen Verbauort

- die Teile bleiben in den Zufuhrrutschen hängen

Dies ist die logische Folge, wenn die Mitarbeiter Teile suchen müssen oder die Logistik das Material zu spät an den Arbeitsplatz liefert (z.B. weil das Abrufsignal zu spät übermittelt wurde) oder die angelieferte Menge nicht mit der Auftragsmenge übereinstimmt.

Die Folge: Teils enorme Schwankungen der Zykluszeit in den einzelnen Prozessen!

All diese Probleme treten im normalen Arbeitsalltag auf – also genau in der Phase, in der die Mitarbeiter und Führungskräfte sich nach dem Workshop um die Nachbereitung kümmern müssen. Aufgrund der vielen kleinen Probleme muss die verantwortliche Führungskraft häufig adhoc einspringen und schauen, dass der Prozess die geforderte Stückzahl produziert. Trotz der ganzen Bemühungen der Führungskraft kommt es trotzdem häufig dazu, dass Liefertermine nicht gehalten werden können, nicht die geforderte Stückzahl produziert wird oder sogar Teile mit schlechter Qualität an den Kunden verschickt werden

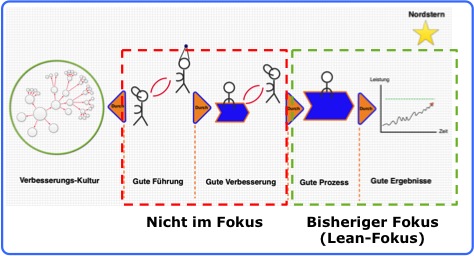

Die Fähigkeiten, das Verhalten und die Einstellung der Führungskräfte wurden jedoch bislang im Kontext nur als „Nebenkriegsschauplatz“ betrachtet. Wenn die Mitarbeiter und Führungskräfte das neue System jedoch nicht mittragen und selbst leben, fällt auch der beste Prozess innerhalb kürzester Zeit wieder in sich zusammen.

Insbesondere in einem System, das auf Hochleistung ausgelegt ist und in dem hochfrequent (zum Teil jede Minute) Probleme auftreten, müssen die Führungskräfte kontinuierlich verbessern! Das Ergebnis kann demnach nur für eine kurze Zeit aufrecht erhalten werden, bevor es wider auf ein ähnliches Niveau, wie im Ausgangszustand ein bricht (siehe oben). Die Leistungsfähigkeit der Prozesse ist jedoch begrenzt, und zwar auf das heutige „Niveau“ der verantwortlichen Führungskräfte. Wenn die Führungskraft den neuen Ablauf nicht für sinnvoll erachtet, die auftretenden Probleme nicht lösen kann oder nicht das entsprechende Mindset für kontinuierliche Verbesserung hat, wird das Niveau des Prozesses schnell wieder abfallen. Hierbei ist es jedoch nicht (nur) die erste Führungsebene – die Teamleiter – zu verstehen, es ist vielmehr die gesamte Führungskaskade! Nur wenn beispielsweise der verantwortliche Gruppenleiter ein gutes Verständnis des aktuellen Zustandes des Prozesses hat und den Teamleiter konsequent in der kontinuierlichen Verbesserung führt, kann der Prozess vor Ort täglich verbessert werden. Dies setzt sich über alle Hierarchieebenen – bis zum Geschäftsführer – fort.

Das Verhalten und die Fähigkeiten der Führungskraft wurde bislang jedoch wenig betrachtet. Wenn ein Unternehmen jedoch „Lean“ leben will, muss es das Verhalten der Führungskräfte darauf ausrichten, Prozesse kontinuierlich zu verbessern. Hierfür ist Kata eine logische Ergänzung zur Verbesserung der Prozesse aufbauend auf den Lean-Tools. Exakt hier beginnt die Arbeit mit der Kata! Das Verständnis und die Fähigkeiten der gesamten Führungskaskade (vom Teamleiter bis zum Geschäftsführer) im Kontext kontinuierlicher Verbesserung zielgerichtet zu entwickeln