Ein Management-System, in dessen Mittelpunkt die Steigerung der Wettbewerbsfähigkeit steht, basiert auf der täglichen Verbesserung der Prozesse. Unternehmen, die seit langem auf dem „Lean-Weg“ sind wissen dies. Sie betrachten Probleme als „Schätze“ und wissen, dass die Wettbewerbsfähigkeit stetig gesteigert wird, wenn sie diese strukturiert und nachhaltig an der Wurzel beseitigen. Auf der anderen Seite ist man sich darüber bewusst, dass Probleme „normal“ sind. Sie treten also ständig und in jedem Prozess auf und man muss lernen, damit umzugehen. Wirklich schlanke Unternehmen gehen sogar einen Schritt weiter: Sie betrachten die Anzahl der „im System auftretenden Probleme“ als Konstante. So geht z.B. Toyota davon aus, dass pro Schicht ca. 200 Reißleinenzüge (je auftretendem Problem wird die sogenannte Reißleine gezogen) auftreten. Es wird als wahres Problem betrachtet, wenn die Anzahl der erkannten Probleme abnimmt oder die Beseitigung dieser Probleme lange dauert.

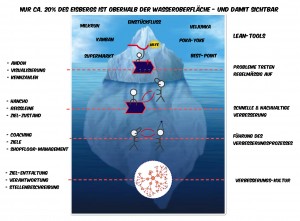

Hinter dieser Einstellung steht ein komplettes Management-System, das vollkommen auf diese Weise des Umgangs mit Problemen ausgerichtet ist. Setzt man sich intensiver mit den einzelnen Lean-Tools auseinander, erkennt man, dass der eigentliche Nutzen darin liegt, Probleme transparent zu machen. Dies erfordert ein schnelles Erkennen der auftretenden Probleme, um sofort reagieren zu können. Hierfür dient das sogenannte Verbesserungs-Management-System.

Beispielhafte Lean-Methoden:

- Montagelinien im Ein-Stück-Fluss.

- Bereitstellung des Materials durch Logistiker.

- Heranziehen des Materials und der Informationen (z.B. Kanban).

In Unternehmen, die ihren „Lean-Weg“ seit langem beschreiten, sind diese Prozesse stets mit Elementen eines Verbesserungs-Management-Systems verbunden. Wenn im Prozess Probleme auftreten, wird die sogenannte Reißleine gezogen. Jeder Reißleinen-Zug führt (spätestens zu Takt-Ende) zum Bandstillstand, um das Problem systematisch abzustellen.

Die Lean-Tools stellen einen „Standard“ für das Zusammenspiel aller Prozesse im Wertstrom dar. Dieser Standard ermöglicht es, Probleme direkt bei deren Entstehung zu erkennen. Mit Visualisierungen vor Ort am Prozess und der Definition und Erfassung relevanter Kennzahlen sind die Abläufe direkt am Prozess transparent. Da das Auftreten von Problemen eines der „Grundgesetze“ der Fabrik-Physik ist, muss sich die verantwortliche Führungskraft um deren Abstellung kümmern. Der Prozess zur Lösung der Probleme ist zum Glück sehr einfach: Problem erkennen, vor Ort verstehen und lösen. In der Praxis gestaltet sich dies jedoch aufgrund des turbulenten Umfelds sehr schwierig und erweist sich meist als langwierig und wenig nachhaltig. Doch Verbesserung ist auf Geschwindigkeit angewiesen. Nur wenn wir ein Problem sehr früh erkennen und sofort darauf reagieren ist es möglich, aufwändige Analysen und Projekte zu dessen Abstellung zu vermeiden.

Das Erkennen von Problemen hat eine besondere Bedeutung. Hierzu gibt es generell zwei unterschiedliche Möglichkeiten:

- Führungskraft ist vor Ort und erkennt das Problem selbst.

- Die Mitarbeiter „rufen“ bei Auftreten des Problems um „Hilfe“.

Ein Problem ist allein durch dessen Erkennen noch lange nicht gelöst. Deshalb muss jemand vor Ort sein, der sich dem Problem annimmt. Um die Kundenanforderungen zu erfüllen, muss der Prozess schnell wieder laufen. Deshalb muss die Problemlösung einerseits schnell, pragmatisch und nachhaltig sein. Andererseits darf das Problem nicht erneut auftreten. Deshalb unterscheidet man zwischen kurzfristiger Problemabstellung und nachhaltiger Ursachenbeseitigung. Hierfür ist es notwendig, dass die Führungskraft strukturiert vorgeht – sprich „gut“ im Lösen von Problemen ist und eine gewisse Routine darin hat.

In jedem Fall ist es nicht damit getan, all seine Energie auf das erkennen und Abstellen der Probleme zu richten. Auch die Führungskräfte und Führungskräfte der Führungskräfte müssen ihren Arbeitsalltag auf aktive und reaktive Verbesserung ausrichten. Nur wenn die Führungskräfte ihr Verhalten entsprechend anpassen und ihre Mitarbeiter aktiv bei der Verbesserung unterstützen, ist es möglich langfristige Wettbewerbsfähigkeit zu erzielen und bei allen Beteiligten den Aufwand zu reduzieren.

Verwandte Themen: