Firmen, die über Jahre hinweg Lean-Methoden eingeführt haben, weisen meist eine überdurchschnittliche Leistungsfähigkeit der Prozesse auf. Davon machen sich Jahr für Jahr bei der Besichtigung von Benchmark-Unternehmen ein Bild. Die Implementierung bzw. Umsetzung der Lean-Methoden erfolgt meist über Workshops, um die gesetzten Ziele in schnellstmöglich zu erreichen.

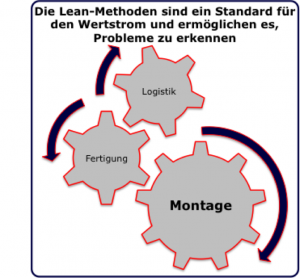

Im Rahmen eines Projektes wird auf diese Weise mittels der Workshops ein Prozess nach dem anderen entsprechend des Soll-Wertstroms aufeinander abgestimmt. So ermöglicht beispielsweise eine neu aufgebaute Montagelinie im Ein-Stück-Fluss eine kürzere Produktionszeit. Dafür muss das Material in definierter Menge direkt am Verbauort, in der lagerichtigen Position bereitgestellt werden. Ergo: die Montage gibt der Logistik vor, wie das Material angeliefert werden muss.

Die Versorgungslogistik kommissioniert das Material in die Montagebehälter und stellt die Komponenten zum definierten Termin am Arbeitsplatz bereit. Damit die Logistik die unterschiedlichen Montagelinien versorgen kann, benötigt sie einen festen Takt, den sie am besten einhalten kann, wenn einzelne Materialien in einem Supermarkt nahe der Montage bevorratet und von einer Bereichslogistik versorgt werden. Dieser Supermarkt hat eine definierte Reichweite. Die Bereichslogistik verbindet die Lieferantenprozesse (z.B. Fertigung, Baugruppenmontage) mit der Montage und liefert das Material direkt an die Linie oder in den Supermarkt. Hierfür füllt sie aus den Lieferanten-Behältern in die Montagebehälter um.

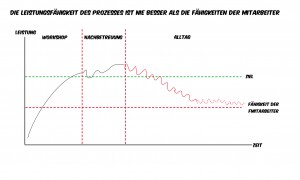

Nach dem Workshop kehren alle Workshop-Teilnehmer zurück in deren Bereiche, arbeiten die liegen gebliebene Arbeit auf und kümmern sich wieder um ihr Tagesgeschäft. Während dessen werden die im Workshop definierten offenen Punkte umgesetzt, so dass nach einigen Tagen nach dem neuen Prozess gearbeitet werden kann. Die Fähigkeiten, das Verhalten und die Einstellung der Führungskräfte vor Ort wurden jedoch bislang im Kontext nur als „Nebenkriegsschauplatz“ betrachtet. Wenn die Mitarbeiter und Führungskräfte das neue System jedoch nicht mittragen und selbst leben, fällt auch der beste Prozess innerhalb kürzester Zeit wieder in sich zusammen.

Die durch die Lean-Tools und die damit verbundenen standardi-sierten Abläufe vermehrt auftreten Probleme sind durch die vielen Visualisierungen und die Kennzahlen vor Ort unmittelbar am Prozess transparent. Die Mitarbeiter kämpfen täglich damit, die Abläufe entsprechend des neu definierten Standards durchzuführen und ärgern sich darüber, dass „schon wider“ Schwierigkeiten auftreten. All die auftretenden Probleme müssen nun schnellstens gelöst werden. Damit nach dem Workshop die Leistungsfähigkeit des Prozesses nicht wieder einbricht, werden die Führungskräfte im vorhinein darauf trainiert, Probleme zu lösen und strukturiert an Zielen zu arbeiten.

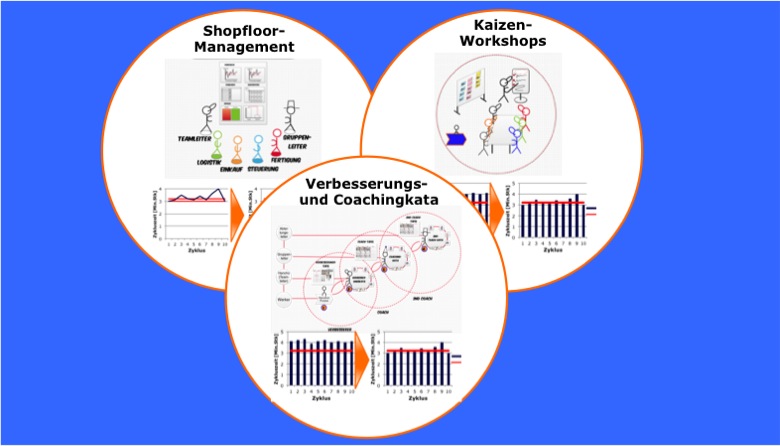

Insbesondere in einem System, das auf Hochleistung ausgelegt ist und in dem hochfrequent (zum Teil jede Minute) Probleme auftreten, müssen die Führungskräfte kontinuierlich verbessern! Das Ergebnis kann demnach nur für eine kurze Zeit aufrecht erhalten werden, bevor es wider auf ein ähnliches Niveau, wie im Ausgangszustand ein bricht (siehe oben). Spätestens hier kommt die Kata zum Einsatz.

Siehe hier den vollständigen Vortrag zum Zusammenspiel der Lean-Tools mit Shopfloor-Management uind der Kata