Die eigentliche Arbeit der Führungskräfte beginnt erst nach dem Workshop, dann wenn die Maßnahmen umgesetzt und die Mitarbeiter im neuen Arbeitsablauf eingelernt wurden. Im täglichen Ablauf ändern sich die Rahmenbedingungen jedoch ständig, die Mitarbeiter können nicht wie geplant eingesetzt werden, es treten Probleme auf oder die vom Kunden geforderte Stückzahl steigt. Bereits nach kurzer Zeit treten die ersten Probleme auf, zum Beispiel:

- Material fehlt, so dass die Mitarbeiter wieder Teile aus dem Lager holen.

- Vorrichtungen klemmen, so dass man ständig nachbessern muss.

- Einzelnen ist der neue Ablauf nicht klar, man muss sie unterstützen.

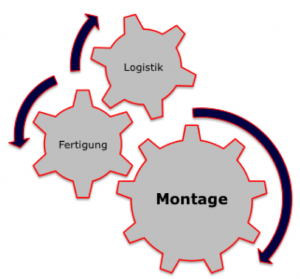

Probleme dieser und anderer Art treten ständig auf – sie sind sozusagen die Normalität. Aber natürlich stellt sich die Frage, warum sie auftreten und wie sie beseitigt werden können. Im Rahmen des Lean-Projektes wird mittels Kaizen-Workshops ein Prozess nach dem anderen verbessert. So ermöglicht beispielsweise eine neu aufgebaute Montagelinie im Ein-Stück-Fluss kürzere Durchlaufzeiten und höhere Produktivität. Um den angepeilten Kundentakt stabil einhalten zu können, muss die Montagelinie nach einem genau definierten Soll-Ablauf (dem sogenannten Standard) arbeiten. Damit sich die Mitarbeiter in der Montagelinie auf die Wertschöpfung konzentrieren können, müssen Material, Vorrichtungen und Mitarbeiter auf die Durchführung des Prozesses vorbereitet werden. Dafür muss das Material in definierter Menge direkt am Verbauort und in der lagerichtigen Position bereitgestellt werden. Ergo: Die Montage gibt der Logistik vor, wie das Material angeliefert werden muss. Die Versorgungslogistik kommissioniert das Material in die Montagebehälter und stellt die Komponenten zum definierten Termin am Arbeitsplatz bereit. Damit die Logistik die unterschiedlichen Montagelinien versorgen kann und dabei keine Materialabrisse auftreten, ist eine zeitliche und quantitative Abstimmung, ein sogenannter Takt, notwendig. Damit die Logistik den Takt einhalten kann, müssen die einzelne Materialien nahe der Montage bevorratet werden. Dies erfolgt i.d.R. in einem sogenannten Supermarkt mit definierter Reichweite. Damit der Bestand im Supermarkt ein gewisses Maß nicht überschreitet, verbindet die Bereichslogistik die Lieferantenprozesse (z.B. Fertigung, Baugruppenmontage) mit der Montage und liefert das Material direkt an die Linie oder in den Supermarkt. Hierfür füllt sie aus den Lieferanten-Behältern in die Montagebehälter um. Idealerweise sorgt bereits der Einkauf dafür, dass der Zulieferer die benötigten Behälter verwendet.

Auf diese Weise wird für jeden dieser Prozesse und Bereiche ein neuer Soll-Prozess implementiert und die dazugehörigen Standards erstellt. Die Standards sind die Grundlage dafür, dass die Mitarbeiter wissen, wie sie ihren Prozess Zyklus für Zyklus ausführen müssen. Zugleich wird deutlich, wie alle Prozesse aufeinander abgestimmt sind. In diesem Kontext stellen die Lean-Tools einen Standard für die einzelnen Prozesse des Gesamtwertstroms dar, um die Synchronisation aller einzelnen Prozesse sicherzustellen. Die Basis eines synchronen Wertstroms sind also standardisierte Prozesse – Prozesse, in denen nach Standard gearbeitet wird. Sobald vom definierten Standard abgewichen wird kann es potenziell zu Problemen in den angrenzenden Prozessen kommen. Diese Probleme müssen unmittelbar – innerhalb einer sehr kurzen Zeit – gelöst werden. Wenn dies nicht geschieht, fällt die Leistung wieder ab.

Durch die Lean-Tools und die damit verbundenen standardisierten Abläufe treten vermehrt Probleme an die Oberfläche. Diese werden durch Visualisierungen und Kennzahlen vor Ort unmittelbar am Prozess transparent. Die Mitarbeiter sind ständig bemüht, die Abläufe entsprechend des neu definierten Standards durchzuführen und ärgern sich darüber, dass „schon wieder“ Schwierigkeiten auftreten. Alle auftretenden Probleme müssen nun schnellstens gelöst werden. Die Betreuung des Prozesses und der Mitarbeiter bei der Durchführung der neuen Abläufe – insbesondere in der Phase nach dem Workshop – ist das A und O nachhaltiger Verbesserung. Im Alltag kommen die Führungskräfte jedoch meist nicht dazu, den Prozess regelmäßig und ausreichend intensiv zu betreuen.

Häufig ist den Führungskräften (auf allen Hierarchieebenen) ihre neue Rolle im Kontext täglicher Verbesserung nicht einmal bewusst. Geschweige denn, dass ihnen ihre damit verbundenen Aufgaben im Kontext des neuen Systems kennen. Um ihnen den Umgang mit Problemen zu erleichtern, muss es vor Ort möglich sein, Probleme schnell zu erkennen und darauf zu reagieren. Ein solches Verbesserungs-Management-System besteht u.a. aus:

- Transparenz vor Ort (z.B. durch Standards und Visualisierungen).

- Schnelle Reaktion auf Probleme (z.B. Andon-System).

- Zielgerichteter Eskalation von Problemen.

- Aktive Kommunikation zwischen Mitarbeiter und Führungskraft.

Sollten die Führungskräfte jedoch nicht das entsprechende Verhalten im Umgang bzw. der gezielten Verbesserung an den Tag legen, hilft auch keinerlei Transparenz. Um ein solches System nachhaltig zu betreiben, ist die Unterstützung der gesamten Führungskaskade notwendig. Häufig ist dies der Start und Übergang ins tägliche Shopfloor-Management. In diesem Rahmen werden die relevanten Kennzahlen und Themen täglich besprochen, um das operative Tagesgeschäft abwickeln zu können.

Nach einiger Zeit kehrt Ruhe in den Prozessen ein und die Probleme pendeln sich auf einem gewissen Maß ein. Trotz aller Bemühungen kommt eine Organisation nach Abschluss der Projekte und der Einführung der Lean-Tools an den Punkt, an dem es gefühlt nicht weiter geht. Das Management hat das Gefühl, dass die Organisation sich nicht wirklich weiter entwickelt bzw. gravierende Schritte macht. Es treten ständig die gleichen Probleme auf und die Leistung verändert sich nur marginal. Die Organisation steht vor einer unsichtbaren, imaginären Wand – man fühlt sich teilweise wie in einem Hamsterrad. An diesem Punkt wird dann schnell eine neue Verbesserungsinitiative gestartet. Vielleicht erzielt die Initiative nicht die gewünschte Wirkung, so dass eine oder weitere gestartet werden. Das ist der Zeitpunkt, an dem die Mitarbeiter das Gefühl haben, dass „wieder eine neue Sau durchs Unternehmen getrieben wird“. Tatsächlich wird damit nur die nächste temporäre Aktivität gestartet, nach der das Ergebnis ähnlich wie bei der zuvor durchgeführten ist.

Ein wesentliches Problem besteht jedoch darin, dass man bereits bekannte oder bei anderen Unternehmen gesehene Lösungen auf die individuellen Bedürfnisse des Bereiches bzw. Prozesses überträgt und dort umsetzt. Man hat sozusagen vorhandene Lösungen kopiert – so wie es häufig bei der Einführung der Lean-Methoden der Fall ist. Diese Initiativen sind von Natur aus rein temporär angelegt, so dass ein Prozess beispielsweise über einen begrenzten Zeitraum von wenigen Tagen verbessert wird. Der Grundsatz von Kaizen besteht jedoch darin, Prozesse kontinuierlich, d.h. täglich, in kleinen Schritten zu verbessern. Davon ist die übliche Workshop-Kultur jedoch sehr weit entfernt. Sie stellt vielmehr sprunghafte Verbesserungen dar.

Will man Prozesse täglich und in kleinen Schritten verbessern, ist dies nicht mit Spezialisten (z.B. einem Kaizen-Team) möglich, da diese keine ausreichende Prozesskenntnis haben und viel zu teuer für den Einsatz in allen relevanten Unternehmensbereichen sind. Zudem ist es alleine durch das Reagieren auf auftretende Probleme nicht möglich, die Leistungsfähigkeit des Prozesses nachhaltig zu steigern, sie wird lediglich stabilisiert. Im Kontext der täglichen Verbesserung des Prozesses müssen die Führungskräfte selbst in die Lage versetzt werden, eigenständig Lösungen für die individuell auftretenden Probleme zu entwickeln. Alle drei Arten der „Verbesserung“ sind notwendig, um das Unternehmen auf ein neues Leistungsniveau zu bringen. In diesem Kontext nehmen Mitglieder des Kaizen-Teams nicht selten eine neue Rolle ein, diejenige des Kata-Trainers. In dieser Rolle entwickelt er beispielsweise die Führungskräfte im Kontext der Kata, betreut die Ziel-Entfaltungs-Aktivitäten entlang des Wertstroms und treibt die Kata-Entwicklungsprogramme in der Organisation.