Wertstromanalyse und –design sind seit vielen Jahren ein fester Bestandteil erfolgreicher Verbesserungsinitiativen. Aufbauend auf der Analyse des Ist-Wertstroms wird ein Ziel-Wertstrom entwickelt, den es in den folgenden Monaten gilt zu realisieren. Typischerweise wird aus der Umsetzung des Ziel-Wertstroms ein Lean-Projekt gemacht: Es werden verschiedene Kaizen-Workshops zur Hebung der Potentiale bzw. Realisierung der Lean-Tools geplant und entsprechend der Roadmap durchgeführt. Ergebnis dieser Workshops sind einerseits provisorisch veränderte Prozesse, und andererseits elend lange Listen mit Maßnahmen, die es zur Alltagstauglichen Realisierung der Workshop-Ergebnisse gilt zu realisieren.

Der Kaizen-Workshop wird zum wesentlichen Instrument der Verbesserung. Im Rahmen des Workshops wird beispielsweise eine Montagelinie nach Lean-Gesichtspunkten verbessert und die Standards für die jeweiligen Mitarbeiterbelegungen beschrieben. So werden die Voraussetzungen dafür geschaffen, dass die Mitarbeiter nun in der neuen Linie arbeiten können. Durch die intensive Arbeit am Prozess, die geballte Kraft aller Workshop-Teilnehmer und den vollen Einsatz jedes Einzelnen wurden viele gute Ideen generiert und umgesetzt. Dadurch wurde der Prozess nun so „hochgezüchtet“, dass eine Vielfalt an neuen Lösungen umgesetzt und er somit auf ein gänzlich neues Leistungsniveau gebracht wurde. Der neue Prozess verändert das Zusammenspiel des gesamten Wertstroms (z.B. Anlieferung des Materials in kleinen Behältern für eine Reichweite von 60 Minuten). Auf diese Weise wird der Prozess in die Lage versetzt, die neuen, gestiegenen Anforderungen zu erfüllen. Es werden innerhalb kurzer Zeit große Veränderungen umgesetzt, die schnittstellenübergreifende Probleme (für den einen Workshop-Bereich) lösen und sich somit auf mehrere Bereiche auswirken – andererseits jedoch auch neue Probleme hervorrufen.

Die Mitarbeiter und Führungskräfte sind somit nach dem Workshop mit dem neuen Prozess und den Lösungen auf sich alleine gestellt. Schnell treten die ersten Probleme auf, da beispielsweise die Umsetzung nicht so funktioniert, wie geplant (bzw. im Workshop simuliert). Zu diesen „Start-Schwierigkeiten“ kommen Probleme des Alltags hinzu, wie folgende beispielhafte Symptome:

- Das Material wird zu spät an die Montagelinie geliefert.

- Die Teile bleiben in den Zufuhrrutschen hängen.

- Neu aufgebaute Vorrichtungen funktionieren nicht einwandfrei.

Die Folgen sind teils enorme Schwankungen der Zykluszeit in den einzelnen Prozessen. Diese Probleme treten im normalen Arbeitsalltag auf – also genau in der Phase in der die Mitarbeiter und Führungskräfte sich nach dem Workshop um die Nachbereitung kümmern müssen. Aufgrund der vielen kleinen Probleme muss die verantwortliche Führungskraft häufig ad hoc einspringen und schauen, dass der Prozess die geforderte Stückzahl pro-duziert. Dies führt wiederum zu einer erhöhten Arbeitsbelastung der Führungskräfte, so dass die definierten Maßnahmen nicht rechtzeitig umgesetzt werden. Das Resultat der auftretenden Probleme und fehlenden Umsetzung der Maßnahmen ist, dass es trotz der ganzen Bemühungen der Führungskraft häufig dazu kommt, dass Liefertermine nicht gehalten werden können, die geforderte Stückzahl innerhalb der Schicht nicht geschafft wird oder sogar Teile mit schlechter Qualität verschickt werden. Alle diese „kleinen“ Probleme führen dazu, dass das Gesamtsystem nicht das gewünschte Leistungsniveau erreicht.

Durch die Umsetzungen innerhalb der Workshops werden die ersten Erfolge erzielt. Auf der anderen Seite füllen sich jedoch die Maßnahmenlisten, der Druck durch Audits und fehlenden Maßnahmenfortschritt bleibt nicht selten aus. Dies ist auch kein Wunder, denn die Verbesserungen sind meist „On-Top-Aufwand“ und stellen nicht selten Themen dar, die nur einen Bruchteil der Probleme der Führungskräfte und Mitarbeiter wiederspiegeln. Verbesserungen durch Workshops haben nichts damit zu tun, dass Verbesserung zur Normalität der Führungskräfte wird. Schaut man sich an, wie die Verbesserungen durchgeführt wurden und wer sie vorantreibt, ist dies auf rein temporäre Verbesserungsinitiativen Einzelner zurückzuführen. Zwar waren an den Workshops Ansprechpartner und ggf. sogar Führungskräfte mehrere Funktionsbereiche beteiligt, getrieben wurden die Veränderungen jedoch von Spezialisten. Spricht man jedoch von einer Kultur täglicher Verbesserung basiert dies, entgegen dem klassischen Projektansatz, auf der Beteiligung aller Funktionsbereiche und Hierarchieebenen.

Ein Prozess kann jedoch nur dann wirksam und nachhaltig verbessert werden, wenn das Verhalten der verantwortlichen Führungskräfte angepasst wird. Die Einführung einer Montagelinie im 1-Stück-Fluss, das Betreiben eines Milk-Runs oder das Betreiben von Kanban-Kreisläufen kann nur dann erfolgreich sein, wenn die Mitarbeiter und Führungskräfte vor Ort verstehen, wie man im Rahmen des Arbeitsalltags erfolgreich damit arbeitet. Ein System zu installieren, das auf kontinuierliche Verbesserung ausgelegt ist, jedoch nicht zu wissen, wie man damit arbeitet, ist leider die Realität der meisten Unternehmen! Um jedoch im Arbeitsalltag „richtig“ mit den Lean-Tools zu arbeiten, reicht es bei weitem nicht aus einen Kaizen-Workshop durchzuführen oder ein Training zu absolvieren! Hierfür ist es notwendig, seinen Arbeitsalltag anzupassen und die aktive und reaktive Verbesserung zu einem wesentlichen Bestandteil des Arbeitsalltags zu machen, Hierfür ist jedoch nicht selten ein neues, angepasstes Mindset gepaart mit zielgerichteten Verbesserungsfähigkeiten notwendig. Fähigkeiten und ein Mindset, das darauf ausgerichtet ist Prozesse zu verbessern und Mitarbeiter zu besseren Verbesserern bzw. Coaches zu entwickeln. All dies entstehen durch die Anwendung der Toyota-Kata.

Ist es denn falsch Kaizen-Workshops durchzuführen?

Nein, ganz und gar nicht! Kaizen-Workshops sind ein absolut notwendiges Werkzeug zur Steigerung der Wettbewerbsfähigkeit des Unternehmens und dafür, um Mitarbeitern und Führungskräften die Augen dafür zu öffnen, was möglich ist! Ein Kaizen-Workshop ist das wesentliche Mittel, um schnittstellen-übergreifende Verbesserungen zu initiieren und umzusetzen! Die Zusammenarbeit mehrerer Funktionsbereiche ist notwendig, um einen Prozess, an dem mehrere Schnittstellen beteiligt sind (wie beispielsweise die Bereitstellung des Materials am Verbauort oder die Steuerung eines Kundenauftrags) erfolgreich zu synchronisieren. Diese Art der Verbesserung ist i.d.R. eine einmalige Aktivität, die ggf. zu einem späteren Zeitpunkt stabilisiert werden muss. Um hierbei den maximalen Erfolg zu erzielen bzw. die meisten Potentiale zu heben, müssen die Beteiligten bestmöglich von einem erfahrenen „Old Boy“ (wie Toyota die erfahrenen Kaizen-Spezialisten nennt) geführt werden. Ein Workshop muss jedoch als temporäre Aktion gesehen werden, die mit ergänzender, täglicher Verbesserung von den verantwortlichen Führungskräften verbunden werden muss.

Die Toyota-Kata als Treiber der Veränderung eines Management-Systems

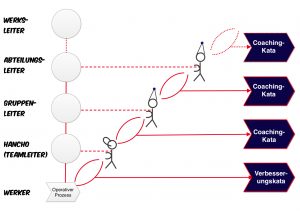

Während im Fokus der Kaizen-Workshops die Verbesserung der Prozesse steht, ist der Fokus der Toyota-Kata-Projekte die Etablierung eines Management-Systems, mit dessen Hilfe die entsprechenden Verbesserungs-Fähigkeiten und das dafür erforderliche Mindset bei den Führungskräften etabliert wird. Durch ergänzende Verbesserungsprojekte, deren Schwerpunkt jedoch die Verbesserung konkreter Prozesse innerhalb eines Verantwortungsbereiches (z.B. Montage, Fertigung oder der Logistik) liegt, werden die Fähigkeiten der Toyota-Kata trainiert und somit automatisch ein neues Management-System etabliert. Diese Verbesserungsprojekte werden von den Führungskräften selbst, innerhalb ihres eigen Verantwortungsbereiches initiiert und vorangetrieben. Hierbei gibt es vier wesentliche Rollen:

Verbesserer: Teamleiter;

Coach: Gruppenleiter,

Coach-Coach: Abteilungsleiter (und höher; Coaching des Coaches an dessen Ziel-Zustand)

2nd-Coach: Coach des Coaches (Entwicklung des Coaches)

Während die Rollen Verbesserer, Coach und Coach-Coach alle samt von den Führungskräften ausgeübt werden, wird die des 2nd-Coaches von einer Person eines Zentralteams (z.B. Lean-Team) ausgeführt. Die Führungskräfte arbeiten an für sie relevanten Verbesserungsprojekten und trainieren an diesen Prozessen die neuen Rollen. Auf diese Weise erhält Verbesserung Einzug in den Arbeitsalltag der Führungskräfte und es entsteht ein neues, bereichs- und hierarchieebenen übergreifendes Management-System.

Verbindung von Kaizen-Workshops und Toyota-Kata

Durch die Verbesserung schnittstellenübergreifender Prozesse mit Hilfe von Kaizen-Workshops und die Verbesserung der Prozesse innerhalb einzelner Abteilungen durch die Toyota-Kata entsteht die Verbindung von temporärer mit täglicher Verbesserung.

Nicht nur, dass die erfolgreiche Verbesserung der Prozesse somit mehr in den Fokus des täglichen Handelns rückt, auch die Entwicklung der Mitarbeiter und Führungskräfte steht somit im Mittelpunkt der täglichen Führungsarbeit. Durch die Elemente der Toyota-Kata wird Verbesserung durch die Führungskräfte vorangetrieben, die Prozesse durch die Teamleiter im Rahmen ihres Arbeitsalltags verbessert und diese Verbesserung von den direkten Führungskräften geführt.

Damit die Führungskräfte ausreichend Zeit für die Verbesserungen haben, ist es besonders wichtig, dass die Ziele solide von den Unternehmenszielen und den relevanten Prozessen verbunden sind. Dies erfolgt i.d.R. durch die Ziel-Entfaltung. Ein wesentliches Erfolgskriterium ist es, dass die Ziele mit den relevanten Kern- und Neben-Prozessen des Unternehmens zu verbinden.

Um andererseits jedoch auch die Nachhaltigkeit der Verbesserungen sicherzustellen, sollten die abgeschlossenen Projekte und Prozesse im Rahmen des täglichen Shopfloor-Managements verfolgt werden. Hierfür müssen für jedes abgeschlossene Verbesserungsprojekt täglich von den verantwortlichen Führungskräften das Ziel, der aktuelle Ist-Wert und die aufgetretenen Probleme zusammen mit den Mitarbeitern besprochen werden.