Bei der Beobachtung der Prozesse, z.B. einer Montagelinie, kann man meist viele Probleme und Auffälligkeiten entdecken, beispielsweise

- veraltete Bodenvisualisierungen,

- Unterschiede bei den Wegen, die Mitarbeiter zurückgelegen, oder

- Unterschiedliche Montagezeiten an den einzelnen Arbeitsplätzen (bei der Betrachtung mehrerer Mitarbeiter).

- Fehlende Visualisierungen an Behältern und Arbeitsplätzen

Basierend auf diesen Beobachtungen können nun Veränderungsaktivitäten initiiert werden. Beispielsweise können einheitliche Beschriftungen der Behälter angebracht und Bodenvisualisierungen rund um die Montagelinie aktualisiert werden. Schön und gut – dennoch muss hier die Frage aufgeworfen werden: Ist das nun wirklich eine Verbesserung oder „nur“ simple Veränderung – Oder genauer: Welcher Schritt bringt den Prozess „wirklich“ einen Schritt weiter in Richtung einer Verbesserung oder Stabilisierung?

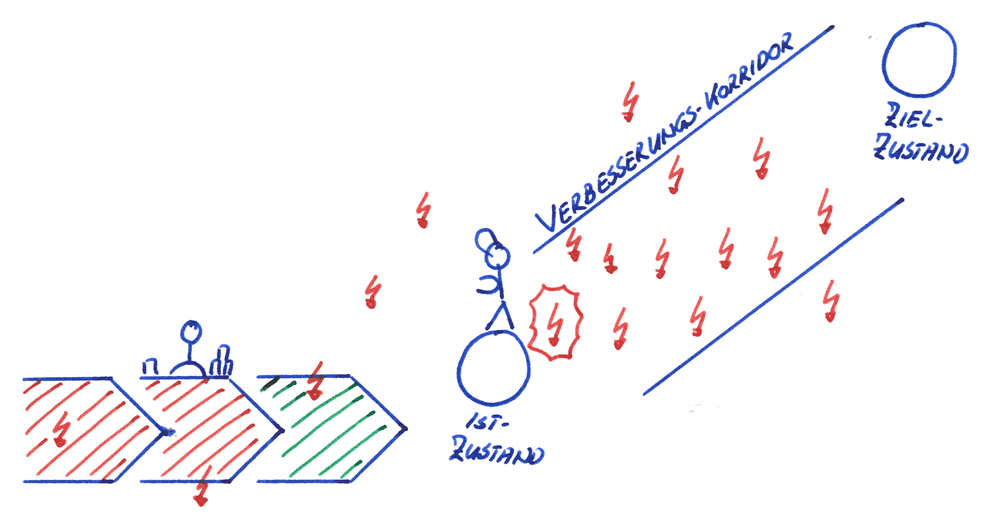

Die Antwort darauf vom jeweiligen Ziel ab! Sollte beispielsweise Produktivitätssteigerung als Ziel für diese erwähnte Montagelinie ausgegeben worden sein, stellen die oben beschriebenen Aktivitäten nur Veränderungen, aber sicherlich keine Verbesserungen dar. Warum? Weil es im konkreten Fall recht unwahrscheinlich ist, dass die Zykluszeit der Montagelinie durch die Visualisierung wesentlich reduziert wird. Eine reine Produktivitätssteigerung ist somit nicht zu verzeichnen! Ergo: es wurde kein Schritt in Richtung des vereinbarten Ziels getätigt! Übertragen auf die Kata heißt das, wir sprechen von Auffälligkeiten, nicht jedoch von Hindernissen, die im Verbesserungskorridor liegen!

Sollte indes die Produktivitätssteigerung der Linienlogistik als Ziel definiert worden sein, weil der Logistiker ständig nach Teilen suchen muss, stellt die Visualisierung der Materialstellplätze und Laufwege sehr wohl eine Verbesserung dar. Denn die Materialsuche entfällt, wodurch auch der Zeitaufwand sinkt. Die Produktivität der Logistik hingegen steigt!

Durch die Veränderung einzelner Stellhebel wird dem Mitarbeiter auch gleichzeitig bewusst, was ihn bisher an der Verbesserung und damit am Erreichen des Ziels gehindert hat. Mit dieser Erkenntnis kann er nun konkret an den Indikatoren arbeiten.

Trackbacks/Pingbacks